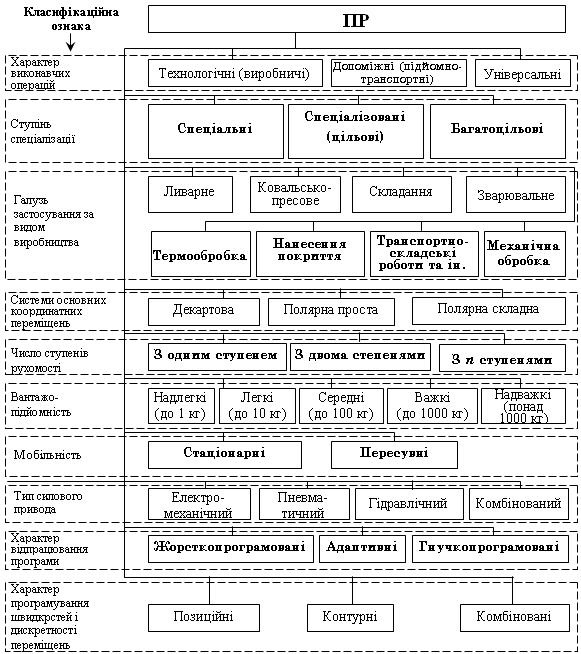

Рис. 1.1 Класифікація ПР

1.2. Класифікація промислових роботів

Класифікація ПР здійснюється за ознаками, суттєвими для розробки їхнього типажу (рис. 1.1) [9,25,27,33].

За призначенням усі роботи поділяються на групи, з яких клас ПР складають роботи, призначені для автоматизації процесів та операцій в машинобудуванні.

За характером виконуваних операцій серед ПР виділяються групи з різними виробничо-технологічними ознаками: виробничі (технологічні), що виконують основні операції технологічного процесу (зварювання, фарбування, складання тощо), тобто беруть участь у технологічному процесі як виробляючі чи обробляючі машини; підйомно-транспортні (допоміжні), що використовуються при обслуговуванні основного технологічного обладнання для автоматизації допоміжних операцій встановлення-зняття заготовок, деталей та інструменту, очистки баз деталей та обладнання, живлення конвейєрів, а також на транспортно-складських та інших операціях; універсальні, що виконують різнорідні (основні й допоміжні) операції. Слід додати, що можлива деталізація даної ознаки ПР як за характером виконуваних ними операцій, так і за ступенем спеціалізації. В останньому випадку універсальні ПР є також і багатоцільовими, тоді як виробничі та підйомно-транспортні ПР можуть бути спеціальними чи спеціалізованими (цільовими). Для спеціальних ПР характерним є виконання тільки окремої технологічної операції або обслуговування конкретної моделі основного технологічного обладнання. Спеціалізовані (цільові) ПР призначені .для виконання технологічної операції одного виду (зварювання, фарбування, штабелювання тощо) чи для обслуговування широкої номенклатури моделей основного технологічного обладнання, об'єднаних єдністю маніпуляційних дій.

Відповідно до галузі застосування передбачається класифікація ПР за видом виробництва, що обслуговується: для ливарного виробництва, ковальсько-пресового обладнання, металорізних верстатів, обладнання цехів металопокрить, складання.

Найбільш ефективне застосування ПР у складі гнучких виробничих модулів (ГВМ), дільниць та ліній у поєднанні з автоматизованими верстатами середньої розмірної групи при обробці поштучних заготовок. Основними функціями ПР при цьому є: встановлення заздалегідь зорієнтованої заготовки в робочу зону верстата, знімання деталі з верстата й укладання її в тару (нагромаджувач), кантування деталі (при необхідності), очищення базових поверхонь деталей і пристроїв, видача технологічних команд (керування обладнанням), контроль деталей. Розширення функціональних можливостей ПР може бути забезпечено при застосуванні допоміжних оснастки і механізмів (координатних тактових столів, підйомних платформ тощо).

Для систематизації різноманітних компоновок маніпуляційної системи (МС) ПР використовують узагальнене поняття системи координат робота. За видом системи координат розрізняють ПР, які працюють у декартовій (плоскій та об'ємній), полярній простій (плоскій та об'ємній), а також полярній складній системах координат.

Маніпуляційні системи ПР, які працюють у складних плоских полярних і циліндричних або сферичних системах координат, іноді об'єднують в одну групу і називають або ангулярними, або працюючими у комбінованих системах координат.

Система координат визначає вид і взаємну орієнтацію переносних ступенів рухомості й форму робочої зони МС. Крім цих ознак, ком-поновки ПР з однаковими системами координат можуть відрізнятись між собою послідовністю розташування та дублюванням ступенів рухомості, а також загальною орієнтацією МС і власне її робочої зони відносно горизонту.

Інші класифікаційні ознаки ПР наведено на рис. 1.1 Відзначимо тільки, що функціональні можливості ПР багато в чому визначаються типом системи програмного керування (СПК) і характером відпрацювання програми. Більшість впроваджених у промисловість ПР належить до жорсткопрограмованих, програма дії яких уміщує повний набір інформації, що не змінюється в процесі їхньої роботи. При зміні умов навколишнього середовища (НС), з яким взаємодіють такі ПР, можливість коректування програми в автоматичному режимі не передбачається.

Адаптивні ПР здійснюють свої дії з використанням Інформації про об'єкти і становище НС в процесі і'хньої роботи. Такі роботи передбачають можливість коректування керуючої програми (КП) на основі аналізу сенсорної інформації.

Гнучкопрограмовані (інтегральні) ПР здатні формувати програму своїх дій на підставі поставленої цілі й інформації про об'єкти та становище НС.

У ПР використовуються три типи СПК, які класифікуються згідно з характером і дискретністю переміщень ступенів рухомості: 1) позиційні (від точки до точки); 2) контурні (по безперервній траєкторії; 3) комбіновані.

За типом відображення керуючої інформації СПК поділяються на циклові (ЦПК), аналогові (АПК), числові (ЧПК) та аналого-числові (гібридні). ПР із ЦПК є найпростішими типами позиційних ПР, програма яких містить інформацію про послідовність переміщень виконавчих механізмів ПР або ще й про їхню швидкість.

В системах АПК інформація задається у вигляді безперервно змінних значень фізичних (аналогових) величин. В системах ЧПК (позиційних і контурних) інформація подається у вигляді цифрових кодів, які зберігаються на швидкозмінному носії. У гібридних СПК можуть використовуватись різні способи подання інформації.